Mit der Erweiterung um 222 Quadratmeter Reinraumfläche auf jetzt 872 Quadratmeter erfüllt Pöppelmann FAMAC am Standort Lohne die strengen ISO-7- und GMP-Anforderungen. In hermetisch abgeschirmten Bereichen kommen Spritzgussmaschinen mit 900 Tonnen Schließkraft zum Einsatz, unterstützt von Robotik für automatisierte Werkzeugentnahme und fahrerlosen Transportsystemen. Das innovative Schmierungskonzept reduziert Partikel. Die neue Verpackungsstraße mit RFID-Doppelbeutelung gewährleistet vollständige Chargenrückverfolgung. PÖPPELMANN blue rundet das Angebot mit PCF-Analysen ab und unterstützt nachhaltige Produktionsprozesse effizient umweltgerecht.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Erweiterte Reinraumkapazität ermöglicht effizientere und sichere Kunststoffproduktion nach GMP-Richtlinien

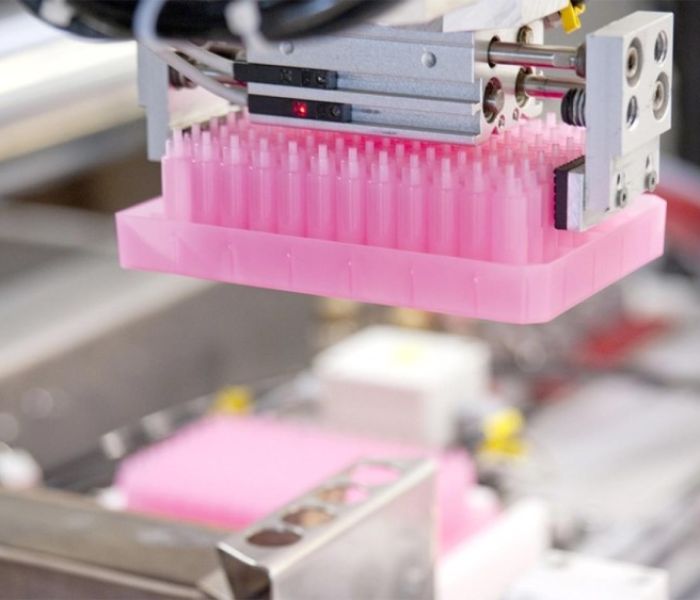

Vollautomatisch, effizient, sicher: An der Verpackungsanlage (Foto: Pöppelmann GmbH & Co. KG)

Durch den Ausbau hochmoderner Reinraumflächen und die Integration automatisierter Produktionsstrassen optimiert Pöppelmann FAMAC seine Lieferbetriebsabläufe. Intelligente Robotersysteme garantieren präzises Entformen, Inspektion und Sortierung von Kunststoffen gemäß GMP und ISO 7. Fahrerlose Transportsysteme überführen Bauteile sicher zur RFID-gestützten Verpackung, wobei eine doppelte Beutelung und elektronische Chargenkontrolle Verwechslungen ausschließen. Ergänzend führen Experten unter PÖPPELMANN blue PCF-Bewertungen durch, um Energieverbrauch und CO2-Emissionen zielgerichtet zu senken. Kunden profitieren von schnelleren Abläufen, optimierter Qualität, Transparenz.

GMP- und ISO-7-konforme Produktionsräume: FAMAC baut Fläche deutlich aus

Mit der Erweiterung um 222 m2 auf insgesamt 872 m2 schafft Pöppelmann FAMAC zusätzliche Kapazitäten für hochreine Produktionsschritte. Die neuen Reinräume wurden nach DIN EN ISO Klasse 7 zertifiziert und auf GMP-Konformität ausgelegt. Alle Luftpartikelgrenzwerte und Umgebungsparameter werden automatisch überwacht und gespeichert. Operative Abläufe lassen sich dadurch standardisiert planen. Risikobasierte Designprüfungen und kontinuierliche Prozessvalidierungen gewährleisten eine lückenlose Einhaltung der behördlichen Bestimmungen. Dokumentationsprozesse sind digitalisiert und unterstützen Transparenz entlang der Lieferkette.

Eingekapselte Schmierung reduziert Partikelemissionen und steigert Reinraum-Produktionssicherheit nach GMP-Standard

Durch den Einsatz von Spritzgussmaschinen mit Schließkräften bis zu 900?t lässt sich die Produktion großvolumiger Pharmaverpackungen deutlich beschleunigen. Ein vollständig gekapseltes Schmierungssystem stellt sicher, dass Schmierstoffe isoliert bleiben und keine Partikel freigesetzt werden. So sinkt der Reinigungsaufwand erheblich und der Wartungsbedarf reduziert sich. Durch geringeren Verschleiß verlängern sich Laufzeiten der Werkzeugkomponenten und Stillstandskosten können nachhaltig gesenkt werden. Gleichzeitig erhöhen robuste Prozessparameter sowie die integrierte Überwachung Stabilität und Ausbeute in GMP-Umgebungen.

Automationslinie minimiert manuelle Eingriffe durch Robotik und fahrerlose Systeme

Innerhalb einer vernetzten Fertigungsumgebung lösen Industrieroboter präzise die entformten Spritzgussteile aus den Werkzeugen und führen eine 100%-ige Inline-Visionskontrolle zum Nachweis von Qualitätsmerkmalen durch. Anschließend positioniert ein Roboterarm die frei definierten Teile millimetergenau in Stapelmodule. Autonome Transportsysteme (FTS) übernehmen daraufhin den sicheren Weitertransport zur Verpackungsstation. Diese Einrichtung optimiert den Materialfluss, eliminiert schwerfällige manuelle Handhabung und steigert die Produktivität durch signifikant verkürzte Durchlaufzeiten. Ein integriert erscheinendes Bedienterminal ermöglicht zentrale Übersicht und Steuerung.

Integrierte RFID-Etikettierung und Doppelbeutelung sichern vollständig Chargenrückverfolgung im Reinraum

Die vollautomatische Verpackungsanlage kapselt Produkte in Reinraumbeuteln ab, versieht sie mit elektroniche Tags per RFID und dokumentiert jede Chargenkennung lückenlos. Für erhöhte Sicherheitsanforderungen wird eine vorgeschriebene Doppelbeutelung eingesetzt, um Kreuzkontamination zu verhindern. Ein intelligentes Lesetor im Ausgang vergleicht in Echtzeit die digital gespeicherten Losnummern und blockiert fehlerhafte Kombinationen. Dieses System reduziert menschliche Eingriffe, gewährleistet konstante Hygieneparameter und sorgt für eine nachweisbar sichere und prüffähige Produktion mit zusätzlicher automatischer Qualitätskontrolle inklusive.

Cradle-to-Gate PCF-Analysen ermöglichen umwelt- und klimaschonende Produktentwicklung heute effizient

Im Projekt PÖPPELMANN blue führen Experten von Pöppelmann FAMAC präzise PCF-Analysen im Cradle-to-Gate-Bereich durch, um Emissionen entlang der Produktionskette zu erfassen. Pharma- und Medizintechnikunternehmen erhalten darauf aufbauend eine kostenlose Beratung. Dabei identifizieren Fachleute Verbesserungspotenziale, entwickeln effiziente Strategien und empfehlen ressourcenschonende Verfahren. Am Ende stehen individuelle Konzepte zur Reduktion von Treibhausgasen, die Produkte noch umweltfreundlicher gestalten und gleichzeitig regulatorische Vorgaben nachhaltig erfüllen. Die Ergebnisse unterstützen Unternehmen bei ihrer nachhaltigen erfolgreichen Marktpositionierung.

FAMAC startet HORIZON-Erweiterung mit 500 m2 Reinraumvorhaben für Montageprozesse

Im Rahmen der HORIZON-Erweiterung werden zusätzliche 500 Quadratmeter Reinraumfläche geschaffen, um einen durchgängigen Workflow für komplexe Fertigungs- und Montageaufgaben zu etablieren. Neu installierte Anlagen kombinieren Spritzguss, Teilereinigung und Montage in einer kohärenten Prozesskette, unterstützt von automatisierten Handhabungsrobotern und modernster Automatisierungstechnik. Vertriebsleiter Michael Dultmeyer hebt hervor, dass die Digitalisierung aller Abläufe für Kunden signifikante Vorteile in puncto Sicherheit, Effizienz und Ergebnisqualität bedeutet. Parallel werden alle Schritte digital dokumentiert und rückverfolgbar gestaltet.

Hochautomatisierte Spritzguss- und Verpackungslinien gewährleisten ab sofort lückenlose Chargenrückverfolgung

Die Kombination aus erweiterter Reinraumfläche, automatisierten Spritzguss- und Verpackungslinien sowie PCF-Analysen im Rahmen der PÖPPELMANN blue-Initiative ermöglicht Pöppelmann FAMAC die Umsetzung durchgängiger, GMP-konformer Fertigungsprozesse. Kunden profitieren von maximaler Hygiene, präzisem Produkttransfer dank Robotik und FTS sowie vollständiger Chargenrückverfolgbarkeit via RFID-Doppelverpackung. Zusätzlich sorgt die Analyse der Umweltauswirkungen im Cradle-to-Gate-Bereich für eine optimierte Ökobilanz. Die HORIZON-Erweiterung bestätigt das Streben nach Innovation und Nachhaltigkeit. Reduzierte Stillstandszeiten, gesteigerte Wirtschaftlichkeit und erhöhte Planungssicherheit im Gesamtprozess.